Поликарбонат

Поликарбонат

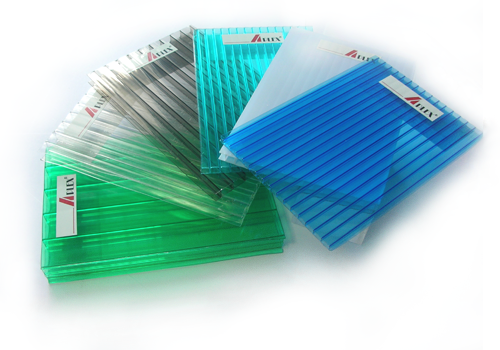

Поликарбонатные листы (сотовый поликарбоант)

Сотовые листы из поликарбоната представляет собой полые листы с различной структурой внутренних перегородок. Воздушные полости придают панелям хорошие тепло- и звукоизолирующие свойства. Панели из сотового пластика могут использоваться в качестве защитного остекления.

Панели сотового поликарбоната толщиной от 10 мм обладают достаточной прочностью для использования в большепролётных конструкциях (например - перекрытия торговых рядов).

Панели толщиной от 25 мм, помимо высоких конструкционных показателей, обладают хорошими теплоизолирующими свойствами - это позволяет применять их в качестве прозрачных кровель для оранжерей, зимних садов.

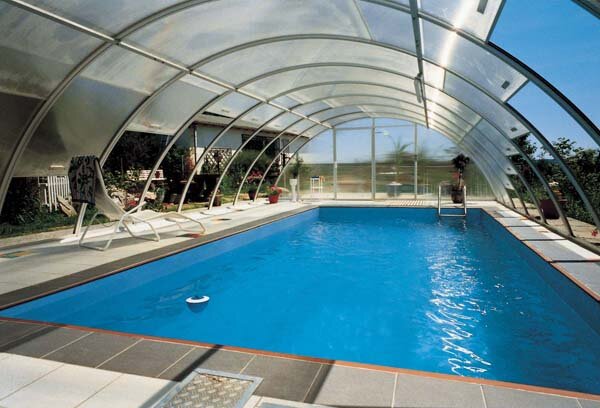

Панели можно изгибать по радиусу. Что является огромным плюсом сотового пластика по сравнению с другими строительными материалами.

Пластик нетоксичен, не поддерживает горение, не образует капель при плавлении. Эти свойства подтверждены сертификатами.

Панели, изготовленные только их первичного сырья, имеют 10-ти летний гарантированный срок сохранения оптических и механических характеристик при соблюдении правил хранения, монтажа и эксплуатации.

Многостенные пластиковые панели имеют различные стандартные цвета (эти цвета различны для разных производителей). Кроме стандартного возможно изготовление практически любого цвета при минимально необходимом заказе.

Для особых условий эксплуатации возможно изготовление панелей со специальными свойствами.

Ещё одна особенность листового ПК - высокая устойчивость к низким и высоким температурам. Диапазон температур уверенного использования очень широк - от -50°С до +150°С. Поэтому поликарбонат безоговорочно может применяться в любых самых сложных климатических условиях. В интерьере этот полимер также находит применение в случае эксплуатации изделий в режиме повышенных температур (например, в световых коробах с установленными в качестве световых источников лампами накаливания с избыточной теплоотдачей).Для ПК характерны также высокая огнестойкость, чрезвычайно низкий уровень дымообразования при горении в условиях даже развитого пожара и низкая токсичность продуктов разложения, что является очень важными факторами эксплуатационной безопасности строительного объекта. Значение кислородного индекса (процентное содержание кислорода в окружающей атмосфере, при которой материал начинает поддерживать устойчивое горение) составляет 28-30%. Это значит, что в воздушной среде (21% кислорода) поликарбонат не поддерживает горение и в соответствии с классификацией относится к группе самозатухающих полимеров. Совокупность всех этих качеств ставит листовой ПК в ряд материалов с наилучшими показателями противопожарной безопасности, причём стоит заметить, что эти свойства характерны для ПК без каких бы то ни было специальных антипирирующих добавок.

Поликарбонат монолитный (литой поликарбонат)

Монолитный поликарбонат - листовой поликарбонат на основе УФ-стабилизированных смол, изготавливается методом экструзии.

Монолитный (литой) поликарбонат является самым прочным из всех прозрачных материалов, существующих на мировом рынке и производящихся в промышленных масштабах. Уникальность эксплуатационных характеристик обеспечивает востребованность листового ПК в таких областях, как автомобилестроение, строительство, военная техника, производство спортивного снаряжения, средств безопасности и антивандальных конструкций и, несомненно, в рекламной индустрии. В чем же особенность этого материала и что представляет собой литой поликарбонат?

Литой ПК обладает уникально высокой ударопрочностью. Его невозможно разрушить лабораторными методами. Если соотнести данные показателя ударной вязкости образца ПК с соответствующими показателями для других листовых материалов, то можно приблизительно оценить величину этой физической характеристики в 900-1100 кДж/м (без надреза). Эта величина иллюстрирует экстремальную ударопрочность материала. И действительно, литой (монолитный) ПК невозможно разбить ни молотом, ни двухпудовой гирей. Даже если в силу каких-либо внешних обстоятельств ударопрочность уменьшится в 3-5 раз, указанная физическая величина будет иметь настолько большое значение (200-300), что не возникнет ощутимого снижения прочности конструкционного элемента. Поэтому этот материал для использования в антивандальных строительных и рекламных конструкциях, несомненно, предпочтителен.

Литой поликарбонат нашёл применение даже в области бронирования стекол автомобилей, где высокая степень прочности при минимальном весе достигается за счёт специального изопанового бронированного стекла со слоем поликарбоната в середине, обеспечивающего высокую надёжность и безопасность, предотвращение разлома стекла при попадании пули или снаряда, а также пониженную звуконепроницаемость и теплоизоляцию.

Монолитный поликарбонат - светопрозрачный пластик, обладающий теми же преимуществами, что и сотовый поликарбонат, но гораздо более прочный (лист толщиной 10 мм не пробивает пистолетная пуля). Это идеальный материал для остекления, где требуется сочетание легкости и прочности материала.

Свойства и технические характеристики

1. Легкость (вес немного меньше, чем у стекла).2. Высокая механическая и ударная прочность - более 30 кДж/м2 (при той же толщине ударная вязкость в 250 раз выше чем у стекла, в 40 раз - чем у оргстекла, в 2 раза - чем у ПЭТГ).

3.Максимальная прозрачность и светопропускаемость (90%-ое светопропускание для прозрачного поликарбонатного листа, т.е. как у стекла, но в 180 раз прочнее).

4.Прекрасное светорассеивание (для молочных плит).5.Высокие противопожарные свойства, трудновоспламеним (пожарная безопасность - группа горючести Г2, группа воспламенения В1, группа распространения пламени РП1, группа дымообразующей способности Д2, группа токсичности Т2).

6.Устойчивость к воздействию окружающей среды.

7.Устойчивость к воздействию химически агрессивных веществ.

8.Возможность применения в экстремальных условиях.

9.Морозостойкость (может применяться при температурах до -500С без нагрузки и до -400С с нагрузкой, в том числе и ударной).

10.Теплостойкость (максимальная температура эксплуатации литого поликарбоната +1200С).

11.Высокая термостойкость, теплопроводность - 0,21 Вт/м2к (степень теплоизоляции монолитного поликарбоната толщиной 2 мм аналогична степени теплоизоляции обычного стекла толщиной 10 мм, причем монолитный поликарбонат имея плотность 1,2 г/см2, в два раза легче стекла).

12.Гибкость.

13.Легкость в обработке (поликарбонат можно сверлить, склеивать, резать, изгибать в холодном состоянии, подвергать сварке: импульсной, ультразвуковой, горячими электродами).

14.Подвергается вакуумной металлизации и вакуумной формовке с хорошим воспроизведением деталей форм.

15.Пригоден для нанесения изображений методом трафаретной печати, шелкографии, флексографии, гравировки и окрашивания.

16.Долговечность.

17.Защита от ультрафиолетового излучения (плиты могут производиться с защитным слоем, поглощающим УФ излучения).

Применение поликарбоната

•архитектурное остекление общественных зданий, школ, офисов, банков, промышленных и административных зданий и т.п.• защитное безопасное остекление в школах, спортзалах, больницах, музеях, тюрьмах

• кровельные (в том числе арочные) покрытия

• прозрачные пешеходные переходы, остановки

• телефонные кабины

• плафоны для уличных фонарей

• козырьки и навесы перед зданиями

• витрины магазинов, кафе

• рекламные щиты и тумбы

• дорожные знаки

• указатели

• средства индивидуальной защиты (прозрачные защитные щиты для сотрудников правоохранительных органов и пр.)

• защитные прозрачные панели, защитных экранов для игровых автоматов, на хоккейных площадках, перед различными механизмами

• шумоподавляющие барьеры при строительстве современных автомагистралей

• рассеиватели для автомобильных фар, противоударные лобовые стекла и пр.

• материал часто используют в качестве вандалопрочного заполнения.

Хранение и обработка поликарбоната

Хранение и обработка1. Формование листов:

1.1. Термоформивание

1.2. Термоформование вместе с защитным покрытием

1.3. Вакуумное формование

1.4. Формование под давлением

1.5. Отделочное формование

1.6. Изгибание по линии нагрева

2. Дополнительная обработка листов

2.1. Резка

2.2. Механическая обработка

2.3. Резка зеркальных и отражающих листов

3. Склеивание

4. Окончательная обработка: очистка и полировка

5. Окрашивание

6. Химическая стойкость

1. Формование:

При формовании листов монолитного поликарбоната формуемая зона обязательно должна находиться при температуре выше "температуры стеклования", составляющей около 150 °С.

Любое несоблюдение этого условия приведет к возникновению в листах высоких внутренних напряжений, что может резко снизить ударную прочность и повысить чувствительность к химическому воздействию. В отличие от других пластиковых материалов эти внутренние напряжения невооруженным глазом не видны и могут быть обнаружены только с помощью прибора поляризованного света - поляриметра. В некоторых случаях внутренние напряжения можно снять с помощью отжига, однако трудности, с которыми приходится иметь дело при отжиге, делают этот способ сложным и неэффективным.

1.1. Термоформование

При использовании термоформования всегда рекомендуется подвергнуть лист предварительной сушке. Предварительно высушенный лист можно безопасно нагревать до 180 - 190 °С. При такой температуре лист легко поддается глубокой вытяжке и гибке по заданному профилю. Условия предварительной сушки: листы должны подсушиваться при 120 °С, зеркальные и отражающие листы - при 110 - 115 °С.

Продолжительность предварительной сушки зависит от количества влаги, поглощенной листом, и от его толщины. Поэтому наилучший способ определения требуемого времени сушки состоит в следующем:

- из листа опытной партии вырежьте 2 - 3 небольших образца материала

- поместите эти образцы в печь, нагретую до температуры предварительной сушки (110 - 120 °С)

- через каждые 2 - 3 часа извлекайте очередной образец из печи и нагревайте его до температуры формовки (170 - 180 °С)

- следите за появлением пузырей на образце. Если через 10 минут пузыри не образуются, значит, материал высушен. Если пузыри появятся, это будет означать, что требуется дополнительная сушка.

Определив продолжительность сушки, переходите к предварительной сушке всей партии листового материала.

1.2. Термоформование вместе с защитным упаковочным полиэтиленовым покрытием.

Иногда такое формование желательно и возможно, поскольку листы покрыты защитной полиэтиленовой пленкой, выдерживающей термоформование. Однако при длительной предварительной сушке полиэтилен может оставить на поверхности следы, которые могут быть неприемлемы в случаях, когда требуется высокое оптическое качество поверхности. В таких случаях перед сушкой защитное полиэтиленовое покрытие необходимо удалить.

1.3. Вакуумное формование.

Вакуумное формование предварительно высушенного листа легко осуществляется на любой современной машине для вакуумного формования.

Желательно использовать для этой цели автоматические машины, которые захватывают лист со всех сторон и держат его в течение всего процесса. Это в особенности важно при работе с тонкими листами толщиной 1 - 2 мм. Такие листы могут претерпевать усадку до 5°/о, и поэтому должны быть прочно закреплены на раме.

Вакуумное формование без предварительной сушки следует проводить очень осторожно. Температура листа должна быть не выше 160 °С. Неравномерный нагрев, приводящий к местному перегреву выше 160 °-165 °С, вызывает образование пузырей на перегретом участке.

1.4. Формование под давлением.

Формование под давлением - это процесс, аналогичный вакуумному формованию. Он позволяет легко формовать куполообразные поверхности и крышки.

Этот метод также можно применять без предварительной сушки, поскольку он требует небольшой относительной вытяжки, а форма изделия очень проста (сферическая или почти сферическая).

1.5. Свободное формование.

Свободное формование может выполняться без предварительной сушки, но при этом тоже требуется тщательный контроль температуры. Если лист не подвергся предварительной сушке, то во избежание местного перегрева следует пользоваться только печами с хорошо регулируемой циркуляцией воздуха.

Необходимо осмотреть лист и определить его усадку, поскольку в данном методе формования лист не закрепляется на раме, которая предотвратила бы усадку.

1.6. Изгибание по линии нагрева.

Гибка по линии нагрева может осуществляться без предварительной сушки, но при этом тоже необходим точный температурный контроль. Вначале перегрев будет обнаруживаться на концах линии изгиба, где листы нагреваются быстрее.

Особенно тщательно нужно следить за тем, чтобы гибка не выполнялась на участках, температура которых ниже 155 °С. В противном случае возникнут внутренние напряжения, из-за которых лист потеряет значительную долю своей ударной прочности. Настоятельно рекомендуется поэкспериментировать с небольшими изогнутыми образцами материала и проверить их ударную прочность, нанеся удар тяжелым молотком по линии изгиба образца, положенного на пол или на рабочий стол линией изгиба вверх. Разрушение образца будет означать, что температура гибки была выбрана слишком низкой.

При гибке листов толщиной более 3 мм удовлетворительные результаты могут быть получены только на оборудовании, позволяющем выполнить двухстороннюю гибку по линии.

Гибку по линии нагрева можно выполнять с сохранением на изделии защитной полиэтиленовой пленки только для листов толщиной менее 6 мм В случае листов толщиной 6 мм и более, время нагрева и температура на поверхности листа будут слишком высоки, что вызовет местное расплавление полиэтилена. Перед формованием можно снять полиэтилен вдоль линии нагрева, предотвратив тем самым его расплавление, и сохранить полиэтиленовое покрытие на большей части остальной поверхности листа, что облегчит обращение с ним после формования.

2. Дополнительная обработка листов

2.1. Резка

Листы легко режутся пилами по дереву. Следует избегать использования высокоскоростного оборудования для резки стали, поскольку высокое трение приводит к плавлению поликарбоната.

Можно пользоваться гильотинной резкой, однако этот способ не рекомендуется при толщине выше 5-6 мм, так как кромка среза получается шероховатой и деформированной. Возможно применение лазерной резки с помощью промышленных лазерных установок инфракрасного диапазона. Однако в этом случае кромка среза будет выглядеть обгоревшей и из-за высокой местной температуры могут возникнуть внутренние напряжения. После лазерной резки рекомендуется отжечь изделия при 130 °С в течение 1 - 2 часов.

Хорошие результаты можно получить с помощью гидромеханической резки на отрегулированном станке.

2.2. Механическая обработка

Поликарбонатный материал хорошо обрабатывается. Однако необходимы специальные меры для предотвращения перегрева и оплавления из-за высокого трения.

Если для обеспечения хорошего качества поверхности применяются высокие скорости резания, то может потребоваться периодическая остановка станка, что6ы дать изделию возможность остыть. Во избежание фрикционного перегрева следует пользоваться острым режущим инструментом.

3. Склеивание

Для небольших изделий, в которых высокая ударная прочность не имеет решающего значения, удобно использовать клей-пистолеты для клеев горячего отвердения.

Наилучшими свойствами обладают клеи горячего отвердения на полиамидной основе, хотя неплохие результаты дают и другие, например, этиленвинилацетатные клеи.

Для применения в нагруженных конструкциях, которые должны обладать высокой ударной прочностью и стойкостью по отношению к атмосферным воздействиям (например, приклеивание краев листа к раме или к другому листу в куполах фонарей верхнего света, сооружение аквариумов, герметизация автомобильных окон и т.д.) рекомендуется использовать силиконовый клей Q3-7098 фирмы Dow Corning Ltd. (Англия). Этот клей не требует никакой грунтовки, за исключением обезжиривания поверхности изопропиловым спиртом, если поверхность листа загрязнена. Сцепление с поликарбонатом оказывается превосходным. Для нанесения клея удобно пользоваться специальным разливочным тюбиком емкостью 300 см. Клей обеспечивает соединение поликарбоната с металлами, стеклом и другими пластиками, включая и сам поликарбонат. Единственный недостаток - отсутствие прозрачных клеев, имеются только непрозрачные: белый, серый или черный клеи.

В тех случаях, когда требуется высокая прочность соединения, ударная и химическая стойкость, а также высокая прозрачность, рекомендуются полиуретановые клеи НЕ 17017 и НЕ 1908 фирмы Engineering Chemical Ltd. Это клеи двухкомпонентного типа, работать с которыми сложнее, чем с однокомпонентными клеями. Поэтому их следует применять только в тех случаях, когда требуются чрезвычайно высокие механические и оптические свойства, например, в случае изготовления "безосколочного стекла", когда склеиваются стекло и поликарбонат.

Для приклеивания плоских листовых деталей, таких, как зеркала или полочки, к плоским поверхностям: стенам, дверям, керамической плитке и т.д. - рекомендуется использовать двухстороннюю клейкую ленту типа 4830 производства компании "ЗМ". Это акриловый вспененный клей, обеспечивающий прекрасное сцепление поликарбоната с плоскими поверхностями.

Существует множество других клеев, совместимых с поликарбонатными материалами, однако следует тщательно избегать применения каких бы то ни было клеев на основе растворителей. Такие клеи являются причиной серьезных повреждений в критически важных местах изделия. Следует также иметь в виду, что некоторые клейкие ленты, обеспечивающие склеивание при надавливании, содержат растворитель или следы растворителя, которые могут вызвать растрескивание под действием напряжений через несколько месяцев после склеивания.

4. Окончательная обработка: очистка и полировка

Для очистки и обезжиривания перед покраской применяйте изопропиловый спирт. Если изопропиловый спирт содержит воду, и капли воды останутся на поверхности после испарения спирта, сотрите их сухой тканью. Этот метод можно использовать также для удаления следов, оставшихся на поликарбонате после удаления защитной пленки.

Для промывки, очистки от пыли или полировки листов в продаже имеются распыляемые очистители, которые содержат парафины и растворители специальных составов. Они оставляют на материале глянцевый защитный слой, обеспечивающий защиту от статического электричества и пылеотталкивание. Идеальный способ обслуживания - это очистка и полировка листов раз в одну - две недели с помощью такого распыляемого очистителя и мягкой ткани из 100 %-гохлопка.

Поликарбонатные листы можно чистить с помощью 100 %-ой хлопковой ткани и больших количеств мягкого детергента и воды.

Лучше всего использовать мягкие составы для мытья посуды. Следует избегать составов для чистки стекла, содержащих аммиак, так как они разрушают поликарбонат. Применение мягкого детергента и воды может привести к образованию отложений на поверхности листов. В этом случае для удаления отложений воспользуйтесь описанным выше способом.

5. Окрашивание

Для изготовления окрашенных листов применяются специальные суперконцентраты. Обычно для этой цели используют составы на основе поликарбоната или полиэтилентерифталата.

Изготовление цветных поликарбонатных листов возможно только в промышленных условиях.

6. Химическая стойкость

Поликарбонат растворим в целом ряде технических растворителей.

Идеальными растворителями являются этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран, циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

Поликарбонат устойчив по отношению: к минеральным кислотам (даже высоких концентраций), ко многим органическим кислотам, окислителям и восстановителям, ко многим смазкам, парафинам и маслам, насыщенным, алифатическим и циклоалифатическим углеводородам и спиртам, за исключением метилового спирта.

Стойкость поликарбоната по отношению к воде можно охарактеризовать как хорошую, при температурах приблизительно до 60 °С.

При более высоких температурах происходит постепенное химическое разложение, степень и скорость которого зависит от времени и температуры, поэтому поликарбонат не относится к числу материалов, идеально пригодных для длительного контакта с горячей водой, многократный кратковременный контакт с горячей водой более благоприятен. Например, после более чем 1000-кратной мойки столовой посуды из поликарбоната в посудомоечных машинах не удалось обнаружить каких либо отрицательных изменений в поликарбонатном материале.

Поликарбонат химически разлагается под действием водных или спиртовых растворов щелочей, газообразного аммиака и его растворов, а также аминов.

При этом следует учитывать, что стойкость поликарбоната зависит не только от характера воздействующего на него химического вещества, но также и от его концентрации, температуры при контакте с ним, и продолжительности самого контакта.

Сотовый поликарбонат

Сотовый поликарбонатные панели – это превосходный материал для кровель. Название “сотовый” материал получил из-за своей внутренней структуры. Панели такого вида представляют собой два или более слоев, соединенных между собой большим количеством внутренних ребер жесткости, ориентированных в направлении длины плиты. Воздух, содержащийся в пустотах между слоями плиты, обеспечивает его высокие теплоизоляционные свойства, а ребра жесткости – большую конструктивную прочность по отношению к весу.

Свойства и технические характеристики поликарбоната

Поликарбонат в 200 раз прочнее стекла и в 8 раз прочнее акриловых панелей при воздействии на него распределённой нагрузки. Точечные удары в виде града, актов вандализма и падающих предметов могут привести к повреждению листа, но эти повреждения не я вляются глобальными и не представляют опасность для жизни человека (в отличие от стекла и акрила). Материал сохраняет свои характеристики в диапазоне температур от -40°С до +130°С.

Высокая светопроницаемость идеально подходят для случаев, в которых требуется максимальное светорассеивание. В отличие от стекла, не рассеивающего свет, у поликарбоната ячеистой конструкции рассеивание света значительно выше, что особенно важно для зимних садов, теплиц и оранжерей. Если необходимо снизить светопропускную способность или повысить рассеивание света используют поликарбонат молочно белого цвета (опал) или дымчатого цвета (бронза).

Гибкость поликарбоната позволяет делать арочные и купольные перекрытия, дает архитекторам и дизайнерам дополнительную свободу действий и позволяет закладывать в проекты оригинальные декоративные элементы.

Поликарбонат по сравнению с обычным однослойным стеклом, позволяет на 50% уменьшить расходы на обогрев и охлаждение помещения. Для улучшения теплоизоляционных свойств ограждения рекомендуется применять многокамерные листы.

Чрезвычайная легкость (ПК весит в 6 раз меньше, чем стекло аналогичной толщины и в 3 раза меньше, чем акриловые панели) позволяет значительно снизить стоимость готовых конструкций.

1. Благодаря защите от ультрафиолетового излучения листы торговых марок “BARLO”, "STRONEX", представляемые нашей компанией, не изменяют своих механических и технических свойств при длительном воздействии прямых солнечных лучей. Срок гарантии на качество поликарбоната “BARLO”, "STRONEX" при наружном их использовании под прямыми солнечными лучами составляет 10 лет.

2. При очень высоких температурах материал может начать плавиться, но не допускает распространения пламени (самотушение, класс В1), не выделяет токсичных веществ и имеет низкую степень дымообразования.

3. Поликарбонат легко обрабатывается обычными инструментами для дерева и металла. Прекрасно профилируется и формируется теплотянутым способом. Легкий вес позволяет покрывать большие площади меньшими усилиями и без сложных подъемных механизмов.

4. Уход за плитами и структурными профилями “BARLO”, "STRONEX" очень прост. Для мытья используется теплая мыльная вода, а от грязи панели очищаются при помощи мягкой тряпки. Не следует скрести и чистить панели острыми инструментами. Следует избегать воздействия на поликарбонат чрезмерного тепла и использования ароматических растворителей.

Применение поликарбоната

Благодаря сочетанию его тепловых, физических, механических и оптических свойств можно получить прекрасное решение интерьерных и экстерьерных задач в самом широком диапазоне применений:

-светопропускающая кровля;

-остекленение крыш, стен и витражей;

-арочные перекрытия, козырьки, навесы;

-световые фонари;

-АЗС, автостоянки, автов окзалы, автобусные остановки;

-бассейны, спортивные сооружения;

-ограждения, внутренние и шумозащитные перегородки;

-подвесные светорассеивающие потолки;

-остекление межкомнатных дверей, балконов;

-перегородки в ванной и душе;

-теплицы, оранжереи, зимние сады;

-выставочные стенды, павильоны, витрины;

-наружная световая реклама;

ЦВЕТА

-Прозрачный

-Бронза

-Голубой

-Молочный

-Зеленый

Хранение и обработка

Для монтажа панелей могут применяться оригинальные поликарбонатные торцевые U- и стыковочные НР – профили (Все поликарбонатыне профили имеют защиту от ультрафиолета!), алюминиевые крепежные системы, различные самодельные или заказные системы, саморезы и уплотнительные шайбы.

Общие принципы установки:

-Пластины поликарбонатного пластика или поликарбоната устанавливаются таким образом, чтобы поверхность с защитой от ультрафиолетового излучения всегда находилась с наружной стороны. Обозначение находится на упаковочной пленке.

-До момента монтажа материал (поликарбонатные панели) должны храниться в заводской упаковке, защищённой от попадания прямого солнечного света.

-Пластины располагаются таким образом, чтобы каналы были параллельны линии максимального наклона.

-При дугообразном остеклении во избежание расстрескивания материала рекомендуется использовать разрешенные радиусы изгиба.

-Открытые каналы на краях пластин необходимо с верхней и нижней стороны перекрыть уплотняющей лентой.

Края пластины закрепляются в пазах или профилях на глубину не менее 20 мм. Уплотнение обеспечивается с помощью резинового профиля или ленты, доставляющих возможность движения, обусловленного растяжением материала. При креплении при помощи самонарезающих винтов с шайбами с резиновыми прокладками, рекомендуется в пластине заранее высверлить отверстия, диаметр которых больше диаметра используемых винтов на 1-2 мм.

Еще фото ->

Метки ->

Поликарбонат

,Сотовый поликарбонат

,Литой поликарбонат

,Монолитный поликарбонат

,Поликарбонат монолитный

,Поликарбонат литой

,Поликарбонатные листы

<- Скрыть