Полікарбонат

Полікарбонат

Полікарбонатні листи

Стільникові листи з полікарбонату є порожнистими листами з різною структурою внутрішніх перегородок. Повітряні порожнини надають панелям хороші тепло-і звукоізолюючі властивості. Панелі зі стільникового пластику можуть використовуватися як захисне скління.

Панелі стільникового полікарбонату товщиною від 10 мм мають достатню міцність для використання у більшпролітних конструкціях (наприклад - перекриття торгових рядів).

Панелі товщиною від 25 мм, крім високих конструкційних показників, мають хороші теплоізолюючі властивості - це дозволяє застосовувати їх як прозорі покрівель для оранжерей, зимових садів.

Панелі можна згинати по радіусу. Що є величезним плюсом стільникового пластику, порівняно з іншими будівельними матеріалами.

Пластик нетоксичний, не підтримує горіння, не утворює крапель при плавленні. Ці характеристики підтверджені сертифікатами.

Панелі, виготовлені лише з їх первинної сировини, мають 10-річний гарантований термін збереження оптичних та механічних характеристик при дотриманні правил зберігання, монтажу та експлуатації.

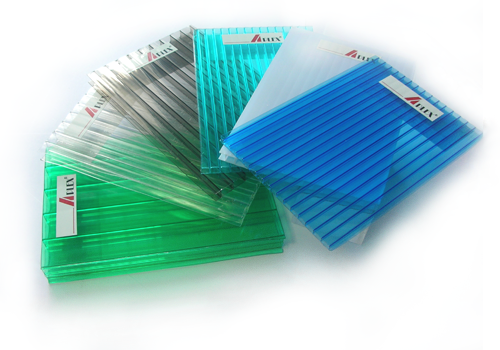

Многостінні пластикові панелі мають різні стандартні кольори (ці кольори різні для різних виробників). Окрім стандартного можливе виготовлення практично будь-якого кольору за мінімально необхідного замовлення.

Для особливих умов експлуатації можливе виготовлення панелей зі спеціальними властивостями. Ще одна особливість листового ПК - висока стійкість до низьких і високих температур. Діапазон температур впевненого використання дуже широкий – від -50°С до +150°С. Тому полікарбонат беззастережно може застосовуватись у будь-яких найскладніших кліматичних умовах. В інтер'єрі цей полімер також знаходить застосування у разі експлуатації виробів у режимі підвищених температур (наприклад, у світлових коробах із встановленими як світлові джерела лампами розжарювання з надмірною тепловіддачею).

Для ПК характерні також висока вогнестійкість, надзвичайно низький рівень димоутворення під час горіння в умовах навіть розвиненої пожежі та низька токсичність продуктів розкладання, що є дуже важливими факторами експлуатаційної безпеки будівельного об'єкту. Значення кисневого індексу (відсотковий вміст кисню в навколишній атмосфері, коли матеріал починає підтримувати стійке горіння) становить 28-30%. Це означає, що в повітряному середовищі (21% кисню) полікарбонат не підтримує горіння і відповідно до класифікації відноситься до групи полімерів, що самозагасають. Сукупність всіх цих якостей ставить листовий ПК до ряду матеріалів з найкращими показниками протипожежної безпеки, причому варто зауважити, що ці властивості характерні для ПК без будь-яких спеціальних антипіруючих добавок.

Полікарбонат монолітний

Литий полікарбонат" src="/upload/catalog/13411/files/images/polikarbonat_litoy.jpg" alt="Полікарбонат монолітний" width="100%" height="auto" style="max-width:313px;" />Монолітний полікарбонат - листовий полікарбонат на основі УФ-стабілізованих смол, виготовляється методом екструзії.

Монолітний (литий) ) полікарбонат є найміцнішим з усіх прозорих матеріалів, існуючих на світовому ринку та вироблених у промислових масштабах. Унікальність експлуатаційних характеристик забезпечує затребуваність листового ПК у таких галузях, як автомобілебудування, будівництво, військова техніка, виробництво спортивного спорядження, засобів безпеки та антивандальних конструкцій та, безперечно, у рекламній індустрії. У чому ж особливість цього матеріалу і що є литий полікарбонат?

Литий ПК має унікально високу ударостійкість. Його неможливо зруйнувати лабораторними методами. Якщо співвіднести дані показника ударної в'язкості зразка ПК з відповідними показниками інших листових матеріалів, можна приблизно оцінити величину цієї фізичної характеристики 900-1100 кДж/м (без надрізу). Ця величина ілюструє екстремальну ударостійкість матеріалу. І справді, литий (монолітний) ПК неможливо розбити ні молотом, ні двопудовою гирею. Навіть якщо через будь-які зовнішні обставини удароміцність зменшиться в 3-5 разів, зазначена фізична величина матиме настільки велике значення (200-300), що не виникне відчутного зниження міцності конструкційного елемента. Тому цей матеріал для використання в антивандальних будівельних і рекламних конструкціях, безсумнівно, кращий. рахунок спеціального ізопанового броньованого скла з шаром полікарбонату в середині, що забезпечує високу надійність і безпеку, запобігання розлому скла при попаданні кулі або снаряда, а також знижену звуконепроникність і теплоізоляцію.

Монолітний полікарбонат - світлопрозорий пластик, що має ті ж переваги, що і стільниковий полікарбонат, але набагато міцніший (лист товщиною 10 мм не пробиває пістолетна куля). Це ідеальний матеріал для скління, де потрібне поєднання легкості та міцності матеріалу.

Властивості та технічні характеристики

1. Легкість (вага трохи менша, ніж у скла).2 . Висока механічна та ударна міцність - більше 30 кДж/м2 (при тій же товщині ударна в'язкість у 250 разів вища ніж у скла, у 40 разів - ніж у оргскла, у 2 рази - ніж у ПЕТГ).

3.Максимальна прозорість і світлопропускання (90% світлопропускання для прозорого полікарбонатного листа, тобто як у скла, Застосування •архітектурне скління громадських будівель, шкіл, офісів, банків, промислових та адміністративних будівель тощо.

• захисне безпечне скління у школах, спортзалах, лікарнях, музеях, в'язницях

• покрівельні (в тому числі арочні) покриття

• прозорі пішохідні переходи, зупинки

• телефонні кабіни />• плафони для вуличних ліхтарів

• козирки та навіси перед будівлями

• вітрини магазинів, кафе

• рекламні щити та тумби

• дорожні знаки

• покажчики />• засоби індивідуального захисту (прозорі захисні щити для правоохоронців та ін.)

• захисні прозорі панелі, захисних екранів для ігрових автоматів, на хокейних майданчиках, перед різними механізмами

• шумоподавлюючі бар'єри при будівництві сучасних автомагістралей

• розсіювачі для автомобільних фар, протиударне лобове скло та ін. Зберігання та обробка

1. Формування листів: 1.1. Термоформування 1.2. Термоформування разом із захисним покриттям

1.3. Вакуумне формування 1.4. Формування під тиском 1.5. Оздоблювальне формування 1.6. Вигинання по лінії нагріву

2. Додаткова обробка листів

2.1. Різання

2.2. Механічна обробка

2.3. Різання дзеркальних та відбивних листів

3. Склеювання

4. Остаточна обробка: очищення та полірування

5. Фарбування

6. Хімічна стійкість

1. Формування:

При формуванні листів монолітного полікарбонату зона, що формується, обов'язково повинна знаходитися при температурі вище "температури склування", що становить близько 150 °С.

Будь-яке недотримання цієї умови призведе до виникнення в аркушах високої внутрішньої напруги, що може різко знизити ударну міцність і підвищити чутливість до хімічного впливу. На відміну від інших пластикових матеріалів ці внутрішні напруги неозброєним оком не видно і можуть бути виявлені тільки за допомогою поляризованого приладу світла - поляриметра. У деяких випадках внутрішні напруження можна зняти за допомогою відпалу, проте труднощі, з якими доводиться мати справу при відпалі, роблять цей спосіб складним та неефективним.

1.1. Термоформування

При використанні термоформування завжди рекомендується піддати лист попередньому сушінню. Попередньо висушений лист можна безпечно нагрівати до 180-190 °С. При такій температурі лист легко піддається глибокій витяжці та згинання по заданому профілю. Умови попереднього сушіння: листи повинні підсушуватися при 120 °С, дзеркальні листи, що відбивають, - при 110 - 115 °С.

Тривалість попереднього сушіння залежить від кількості вологи, поглиненої листом, та від його товщини. Тому найкращий спосіб визначення необхідного часу сушіння полягає в наступному: - з листа дослідної партії виріжте 2 - 3 невеликі зразки матеріалу - помістіть ці зразки в піч, нагріту до температури попередньої сушіння (110 - 120 °С)

- через кожні 2 - 3 години виймайте черговий зразок з печі та нагрівайте його до температури формування (170 - 180 °С) - стежте за появою бульбашок на зразку. Якщо через 10 хвилин бульбашки не утворюються, отже, матеріал висушений. Якщо бульбашки з'являться, це означатиме, що потрібне додаткове сушіння.

Визначивши тривалість сушіння, переходьте до попередньої сушки всієї партії листового матеріалу.

1.2. Термоформування разом із захисним пакувальним поліетиленовим покриттям.

Іноді таке формування бажане і можливе, оскільки листи покриті захисною поліетиленовою плівкою, що витримує термоформування. Однак при тривалому попередньому сушінні поліетилен може залишити на поверхні сліди, які можуть бути неприйнятними у випадках, коли потрібна висока оптична якість поверхні. У таких випадках перед сушінням захисне поліетиленове покриття необхідно видалити.

1.3. Вакуумне формування.

Вакуумне формування попередньо висушеного листа легко здійснюється на будь-якій сучасній машині для вакуумного формування.

Бажано використовувати для цієї мети автоматичні машини, які захоплюють аркуш з усіх боків та тримають його протягом усього процесу. Це особливо важливо під час роботи з тонкими листами товщиною 1 - 2 мм. Такі листи можуть зазнавати усадки до 5°/о, і тому мають бути міцно закріплені на рамі.

Вакуумне формування без попереднього сушіння слід проводити дуже обережно. Температура листа повинна бути не вищою за 160 °С. Нерівномірне нагрівання, що призводить до місцевого перегріву вище 160 °-165 °С, викликає утворення бульбашок на перегрітій ділянці.

1.4. Формування під тиском.

Формування під тиском - це процес, аналогічний вакуумному формуванню. Він дозволяє легко формувати куполоподібні поверхні та кришки.

Цей метод також можна застосовувати без попереднього сушіння, оскільки він вимагає невеликої відносної витяжки, а форма виробу дуже проста (сферична або майже сферична).

1.5. Вільне формування.

Вільне формування може виконуватися без попереднього сушіння, але при цьому також потрібний ретельний контроль температури. Якщо лист не піддався попередньому сушінню, то, щоб уникнути місцевого перегріву, слід користуватися тільки печами з добре регульованою циркуляцією повітря.

Необхідно оглянути лист і визначити його усадку, оскільки в даному методі формування лист не закріплюється на рамі, яка запобігла б усадці.

1.6. Вигинання по лінії нагріву.

Гнучка по лінії нагріву може здійснюватися без попереднього сушіння, але при цьому також необхідний точний температурний контроль. Спочатку перегрів виявлятиметься на кінцях лінії вигину, де листи нагріваються швидше.

Особливо ретельно потрібно стежити за тим, щоб згинання не виконувалося на ділянках, температура яких нижча за 155 °С. В іншому випадку виникнуть внутрішні напруги, через які лист втратить значну частку своєї ударної міцності. Настійно рекомендується поекспериментувати з невеликими вигнутими зразками матеріалу та перевірити їх ударну міцність, завдавши удару важким молотком по лінії вигину зразка, покладеного на підлогу або робочий стіл лінією вигину вгору. Руйнування зразка означатиме, що температура згинання була вибрана надто низькою.

При згинанні листів товщиною понад 3 мм задовільні результати можуть бути отримані тільки на обладнанні, що дозволяє виконати двосторонню згинання по лінії.

Гнучкість по лінії нагріву можна виконувати зі збереженням на виробі захисної поліетиленової плівки тільки для листів товщиною менше 6 мм. Перед формуванням можна зняти поліетилен вздовж лінії нагріву, запобігши тим самим його розплавлення, і зберегти поліетиленове покриття на більшій частині решти листа, що полегшить поводження з ним після формування.

2. Додаткова обробка листів

2.1. Різання

Листи легко ріжуться пилками по дереву. Слід уникати використання високошвидкісного обладнання для різання сталі, оскільки високе тертя призводить до плавлення полікарбонату.

Можна користуватися гільйотинною різкою, проте цей спосіб не рекомендується при товщині вище 5-6 мм, так як край зрізу виходить шорсткою і деформованою. Можливе застосування лазерного різання за допомогою промислових лазерних установок інфрачервоного діапазону. Однак у цьому випадку кромка зрізу буде виглядати обгорілою і через високу місцеву температуру можуть виникнути внутрішні напруги. Після лазерного різання рекомендується відпалити вироби при 130 С протягом 1 - 2 годин.

Хороші результати можна отримати за допомогою гідромеханічного різання на відрегульованому верстаті.

2.2. Механічна обробка Полікарбонатний матеріал добре обробляється. Однак необхідні спеціальні заходи для запобігання перегріву та оплавленню через високе тертя.

Якщо для забезпечення хорошої якості поверхні застосовуються високі швидкості різання, то може знадобитися періодична зупинка верстата, що дати виробу можливість охолонути. Щоб уникнути фрикційного перегріву, слід користуватися гострим різальним інструментом.

3. Склеювання Для невеликих виробів, в яких висока ударна міцність не має вирішального значення, зручно використовувати клей-пістолети для клеїв гарячого отвердіння.

Найкращі властивості мають клеї гарячого отвердіння на поліамідній основі, хоча непогані результати дають і інші, наприклад, етиленвінілацетатні клеї.

Для застосування в навантажених конструкціях, які повинні мати високу ударну міцність і стійкість по відношенню до атмосферних впливів (наприклад, приклеювання країв листа до рами або іншого листа в куполах ліхтарів верхнього світла, спорудження акваріумів, герметизація автомобільних вікон і т.д. д.) рекомендується використовувати силіконовий клей Q3-7098 фірми Dow Corning Ltd. (Англія). Цей клей не вимагає ніякої ґрунтовки, за винятком знежирення поверхні ізопропіловим спиртом, якщо поверхня листа забруднена. Зчеплення з полікарбонатом виявляється чудовим. Для нанесення клею зручно користуватися спеціальним розливним тюбиком ємністю 300 см. Клей забезпечує з'єднання полікарбонату з металами, склом та іншими пластиками. включаючи сам полікарбонат. Єдиний недолік - відсутність прозорих клеїв, є лише непрозорі: білий, сірий або чорний клеї.

У тих випадках, коли потрібна висока міцність з'єднання, ударна та хімічна стійкість, а також висока прозорість, рекомендуються поліуретанові клеї НЕ 17017 та НЕ 1908 фірми Engineering Chemical Ltd. Це клеї двокомпонентного типу, працювати з якими складніше, ніж із однокомпонентними клеями. Тому їх слід застосовувати тільки в тих випадках, коли потрібні надзвичайно високі механічні та оптичні властивості, наприклад, у разі виготовлення "безосколкового скла", коли склеюються скло та полікарбонат.

Для приклеювання плоских листових деталей, таких як дзеркала або полички, до плоских поверхонь: стін, дверей, керамічної плитки і т.д. - Рекомендується використовувати двосторонню клейку стрічку типу 4830 виробництва компанії "ЗМ". Це акриловий спінений клей, що забезпечує чудове зчеплення полікарбонату із плоскими поверхнями.

Існує безліч інших клеїв, сумісних з полікарбонатними матеріалами, проте слід ретельно уникати застосування будь-яких клеїв на основі розчинників. Такі клеї є причиною серйозних пошкоджень у критично важливих місцях виробу. Слід також мати на увазі, що деякі клейкі стрічки, що забезпечують склеювання при натисканні, містять розчинник або сліди розчинника, які можуть викликати розтріскування під дією напруги через кілька місяців після склеювання.

4. Остаточна обробка: очищення та полірування

Для очищення та знежирення перед фарбуванням застосовуйте ізопропіловий спирт. Якщо ізопропіловий спирт містить воду і краплі води залишаться на поверхні після випаровування спирту, зітріть їх сухою тканиною. Цей метод можна також використовувати для видалення слідів, що залишилися на полікарбонаті після видалення захисної плівки.

Для промивання, очищення від пилу або полірування листів у продажу є очищувачі, що розпилюються, які містять парафіни і розчинники спеціальних складів. Вони залишають на матеріалі глянсовий захисний шар, що забезпечує захист від статичної електрики та пиловідштовхування. Ідеальний спосіб обслуговування - це очищення та полірування листів раз на один - два тижні за допомогою такого очищувача, що розпилюється, і м'якої тканини зі 100%-го бавовни.

Полікарбонатні листи можна чистити за допомогою 100% бавовняної тканини і великих кількостей м'якого детергенту і води.

Найкраще використовувати м'які склади для миття посуду. Слід уникати складів для чищення скла, що містять аміак, оскільки вони руйнують полікарбонат. Застосування м'якого детергенту та води може призвести до утворення відкладень на поверхні аркушів. У цьому випадку для видалення відкладень скористайтеся описаним вище способом.

5. Фарбування Для виготовлення пофарбованих листів застосовуються спеціальні суперконцентрати. Зазвичай для цієї мети використовують склади на основі полікарбонату або поліетилентерифталату.

Виготовлення кольорових полікарбонатних листів можливе лише у промислових умовах.

6. Хімічна стійкість. Полікарбонат розчинний у цілій низці технічних розчинників.

Ідеальними розчинниками є етиленхлорид, хлороформ, тетрахлоретан, мета-крезол та піридин. До порівняно слабших розчинників полікарбонату відносяться діоксан, тетрагідрофуран, циклогексанон і диметилформамід. Прикладами циклічних сполук, що викликають набухання, є бензол, хлорбензол, тетралін, ацетон, етилацетат, ацетонітрил та чотирихлористий вуглець.

Полікарбонат стійкий по відношенню: до мінеральних кислот (навіть високих концентрацій), до багатьох органічних кислот, окислювачів і відновників, до багатьох мастил, парафінів і олій, насичених, аліфатичних і циклоаліфатичних вуглеводнів і спиртів, за винятком. Стійкість полікарбонату по відношенню до води можна охарактеризувати як хорошу, при температурах приблизно 60 °С.

За більш високих температур відбувається поступове хімічне розкладання, ступінь і швидкість якого залежить від часу і температури, тому полікарбонат не належить до матеріалів, ідеально придатних для тривалого контакту з гарячою водою, багаторазовий короткочасний контакт з гарячою водою більш сприятливий. Наприклад, після більш ніж 1000-кратного миття столового посуду з полікарбонату в посудомийних машинах не вдалося виявити жодних негативних змін у полікарбонатному матеріалі.

Полікарбонат хімічно розкладається під дією водних чи спиртових розчинів лугів, газоподібного аміаку та його розчинів, а також амінів.

При цьому слід враховувати, що стійкість полікарбонату залежить не тільки від характеру хімічної речовини, що впливає на нього, але також і від його концентрації, температури при контакті з ним, і тривалості самого контакту.

Стільниковий полікарбонат

Стільниковий полікарбонатні панелі – це чудовий матеріал для покрівель. Назву "стільниковий" матеріал отримав через свою внутрішню структуру. Панелі такого виду є два або більше шарів, з'єднаних між собою великою кількістю внутрішніх ребер жорсткості, орієнтованих у напрямку довжини плити. Повітря, що міститься в порожнинах між шарами плити, забезпечує його високі теплоізоляційні властивості, а ребра жорсткості – велику конструктивну міцність по відношенню до ваги.

Властивості та технічні характеристики

Полікарбонат у 200 разів міцніший за скло та у 8 разів міцніший за акрилові панелі при впливі на нього розподіленого навантаження. Точкові удари у вигляді граду, актів вандалізму і падаючих предметів можуть призвести до пошкодження листа, але ці пошкодження не є глобальними і не становлять небезпеку для життя людини (на відміну від скла та акрилу). Матеріал зберігає свої характеристики в діапазоні температур від -40°С до +130°С.

alt="" width="100%" height="auto" style="max-width:500px;" />

Висока світлопроникність ідеально підходять для випадків, в яких потрібне максимальне світлорозсіювання. На відміну від скла, що не розсіює світло, у полікарбонату комірчастої конструкції розсіювання світла значно вище, що особливо важливо для зимових садів, теплиць та оранжерей. Якщо необхідно знизити світлопропускну здатність або підвищити розсіювання світла використовують полікарбонат молочно-білого кольору (опал) або димчастого кольору (бронза). дій і дозволяє закладати в проекти оригінальні декоративні елементи.

Полікарбонат у порівнянні із звичайним одношаровим склом, дозволяє на 50% зменшити витрати на обігрів та охолодження приміщення. Для поліпшення теплоізоляційних властивостей огорожі рекомендується застосовувати багатокамерні листи. Надзвичайна легкість (ПК важить у 6 разів менше, ніж скло аналогічної товщини і в 3 рази менше, ніж акрилові панелі) дозволяє значно знизити вартість готових конструкцій.

2. При дуже високих температурах матеріал може почати плавитися, але не допускає поширення полум'я (самогасіння, клас В1), не виділяє токсичних речовин і має низький ступінь димоутворення.

2. При дуже високих температурах матеріал може почати плавитися, але не допускає поширення полум'я (самогасіння, клас В1), не виділяє токсичних речовин і має низький ступінь димоутворення.

3. Полікарбонат легко обробляється звичайними інструментами для дерева та металу. Прекрасно профільується та формується теплотягнутим способом. Легка вага дозволяє покривати великі площі меншими зусиллями та без складних підйомних механізмів.

4. Догляд за плитами та структурними профілями "BARLO", "STRONEX" дуже простий. Для миття використовується тепла мильна вода, а від бруду панелі очищаються за допомогою м'якої ганчірки. Не слід скребти і чистити панелі гострими інструментами. Слід уникати впливу на полікарбонат надмірного тепла і використання ароматичних розчинників. діапазон застосувань:

-світлопропускна покрівля;

-скління дахів, стін та вітражів;

-арочні перекриття, козирки, навіси;

-світлові ліхтарі;

-АЗС, автостоянки, автовокзали, автобусні зупинки;

-басейни, спортивні споруди;

-огорожі, внутрішні та шумозахисні перегородки;

-підвісні світлорозсіювальні стелі;

-склиння міжкімнатних дверей, балконів;

-перегородки у ванній та душі;

-теплиці, оранжереї, зимові сади;

-виставкові стенди, павільйони, вітрини;

-зовнішня світлова реклама;

КОЛІРА

-Прозорий

-Бронза

-Блакитний

-Молочний

-Зелений

Зберігання та обробка

Для монтажу панелей можуть застосовуватися оригінальні полікарбонатні торцеві U- та стикувальні НР – профілі (Всі полікарбонатині профілі мають захист від ультрафіолету!), алюмінієві кріпильні системи, різні саморобні або замовні системи, саморізи та ущільнювальні шайби.

Загальні принципи встановлення:

-Пластини полікарбонатного пластику або полікарбонату встановлюються таким чином, щоб поверхня із захистом від ультрафіолетового випромінювання завжди знаходилася із зовнішньої сторони. Позначення знаходиться на пакувальній плівці.

-До моменту монтажу матеріал (полікарбонатні панелі) повинні зберігатися в заводській упаковці, захищеній від попадання прямого сонячного світла.

-Пластини розташовуються таким чином, щоб канали були паралельні лінії максимального нахилу. розтріскування матеріалу рекомендується використовувати дозволені радіуси вигину.

-Відкриті канали на краях пластин необхідно з верхньої та нижньої сторони перекрити ущільнюючою стрічкою.

Ще фото ->

Ще фото ->